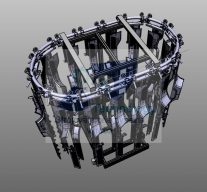

Závesy AUDI A3 CABRIO do lakovacej linky

Požiadaviek na tento projekt bolo naším zákazníkom zadefinovaných hneď niekoľko:

- muselo sa znížiť nanášanie lepidla na diel

- muselo sa zamedziť kolíziám medzi závesmi a robotmi

- striekacia hlava robota musela mať všade prístup a dodatočné nanášanie lepidla operátormi štetcom bolo neprípustné

- Všetky závesy museli byť ľahko opraviteľné

Jestvujúce závesy boli pozvárané z oceľových profilov a časom sa pri manipulácii ohli. Po bližšej analýze bolo zistené že každý z týchto závesov je tým pádom istým spôsobom prototyp nakoľko každý je inak zahnutý či už po kolízií s robotom alebo neopatrným zaobchádzaním.

Nové závesy pozostávali z rámov z odľahčených konštrukčných hliníkových profilov, výpalkov a frézovaných úchytov. Výpalky kopírovali kontúry plastového výlisku a slúžili ako krytovanie proti nežiadúcemu zastriekaniu niektorých častí výlisku. Na výpalky sa naniesla PTFE vrstva (teflon), ktorá umožňuje ľahké odtránenie zaschnutého lepidla.

Po odsúhlasenom návrhu bol zostrojený prototyp zadefinované korekcie. Následne prebehla sériová výroba závesov a prebehla úprava programu robotov v lepiacej linke.

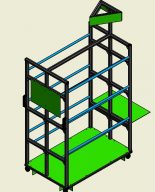

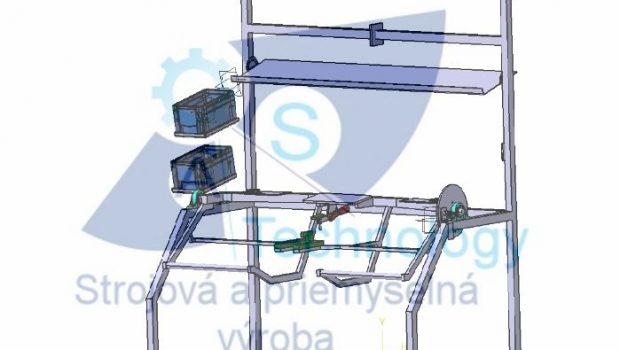

Zásobovací otočný vozík Porsche / VW s ručnou posuvnou dráhou

Podmienkou pri návrhu bola malá plocha pre dopravník, nakladanie z ktorejkoľvek strany počas vychystávania objednávok, jednoduchá manipulácia a čo možno najväčšie množstvo uskladnenia dielov na vozík.

Konštrukcia zásobovacieho vozíka linky je vyhotovená z hliníkových konštrukčných profilov Bosch Rexroth na otočných kolieskach. Vozík je vabavený tunelmi pre lyžiny VZV a nárazníkom, ktorý chráni diely pri manipulácií s VZV.

Na konštrukcii je umiestnená trubková dráha s pojazdmi, ktoré sú navzájom pospájané do tzv. vláčika. Na pojazdoch sú háky, na ktoré sa vešajú plastové diely po pároch. Každý pojazd je vybavený rúčkou pre posun po odobratí dielu.

Diely sa dajú na vozík nakladať alebo odoberať z ktorejkoľvek strany, ale posúvať sa musia v smere hodinových ručičiek. Na dráhu o pôdorysných rozmeroch 1500 x 800 mm je možné umiestniť 15 pojazdov.

Zásobovací vozík je možné vyhotoviť aj vo variante s vrchnou otočnou časťou, na ktorej sú upevnené háky na zavesenie plastových dielov. Nakladanie a odoberanie dielov je opäť možné z ktorejkoľvek strany. Konštrukcia vozíka je na kolieskach a tvoria ju hliníkové profily Bosch Rexroth. Pred dielmi je ochranný rám, ktorý zabraňuje poškodeniu dielov pri manipulácií na VZV.

Prerábka existujúcich JIT kontajnerov AUDI/PORSCHE/VW

Pod prerábkou existujúcich JIT kontajnerov sa skrýva prerábka vnútorných fixácií, kam sa vkladali stredové konzoly 3 existujúcich projektov. Tieto fixačné miesta bolo treba prerobiť tak, aby sa do nich dali vložiť okrem ,,starých projektov,, aj 2 ďalšie nové projekty.

Fixačné miesta boli z pôvodných projektov Porsche E2, Audi Q7 a VW Touareg 2 rozšírené o ďalšie 2 projekty a to Audi Q8 a VW Touareg 3. Do fixačných miest bolo navrhnuté lôžko na lineárnom vedení z materiálu PE 1000 ( s green), penový fixátor z XPE peny 90 o hustote 90 kg/m3 a fixátor na výpalku. Na boky jednotlivých miest bola nalepená kobercovina, aby chránila pohľadové časti dielov Všetky fixačné miesta museli byť univerzálne a museli umožňovať umiestnenie ktorejkoľvek zo spomenutých stredových konzol a pevnú fixáciu počas celej doby prepravy.

Požiadavky na fixačné miesta v kontajneroch:

- Uloženie musí byť univerzálne pre pravostranné a ľavostranné riadenie

- Polohovanie a upnutie stredovej konzoly je volené čo najjednoduchšie

- Nakladanie a vykladanie ZSB zostavy bude prebiehať ručne

- Pri zakladaní a vyberaní dielu nesmie dochádzať k poškodeniu vzhľadovej časti dielu, vnútorných aj vonkajších častí dielu

- Vzhľadová časť dielu nesmie vykazovať žiadne vzhľadové vady (stopy po upínacích prísavkách, otlačenie, škrabance)

- Uloženie v kontajneri musí byt dostatočne zabezpečené a musí umožňovať bezpečné zaistenie dielu počas celého procesu prepravy až po odobratie modulu

- Všetky ostré hrany eliminovať, prípadne zakryť

- Požadované tolerancie je potrebné zachovať tak, aby bola počas kompletného procesu výroby a dodania zachovaná plná funkčnosť

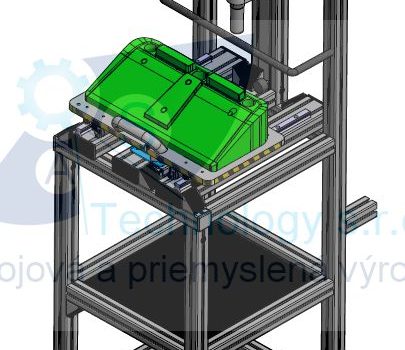

Montážne lôžko pre osádzanie kábla do blendy AUDI Q8

Predmetom dopytu bol návrh a výroba montážneho lôžka pre blendu Audi Q8 stredovej konzoly. Do lôžka sa vloží blenda, do ktorej následne operátor naklipuje po obvode kábel. Prípravok je osadený na hliníkovej základni, ktorá je posadená na konštrukciu z hliníkových profilov Bosch/Rexroth. Prípravok je navrhnutý pre pravostranné aj ľavostranné riadenie. Samotné lôžka boli vyhotovené na CNC fréze z materiálu PE 1000 zelená tzv. S green alebo Sika grün.

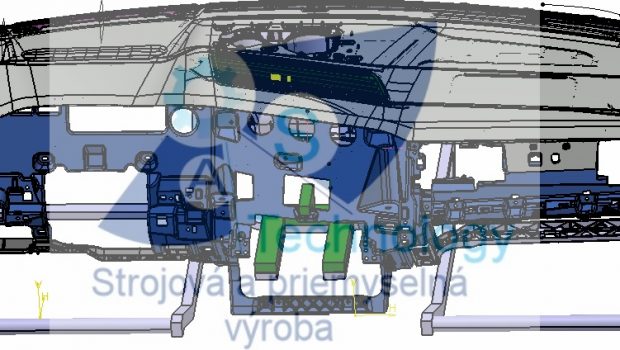

Montážny otočný stôl pre prístrojovú dosku VW Toureg 3

Návrh, vývoj a výroba otočného stola pre montáž airbagu, tlmenia, rozvodov vzduchu a krytiek výfukov vzduchu. Požiadavkou nášho zákazníka bol vývoj a výroba otočného montážneho stola, ktorý sa bude otáčať okolo osi Y a bude mať 3 polohy.

Rám s držiakmi musel umožňovať osadiť a fixovať ľavostrannú aj pravostrannú prístrojovú dosku a zároveň poskytovať dostatočný prístup operátorovi na montáž uvedených komponentov. Vzhľadom na to že sa na pracovisku osádzal bezpečnostný prvok, muselo byť pracovisko antistatické. Samotná konštrukcia bola prevedená z hrubostenných jakl profilov 40 x 40, na ktoré bola nanesená prášková farba. Samotnú nosnú konštrukciu, ktorá drží otočný rám, je možné vyhotoviť aj v alternatíve z hliníkových konštrukčných profilov. Výhodou takto prevedenej konštrukcie je variabilita prestavby po EOP projektu. Pracovisko bolo vybavené dostatočným LED osvetlením a spĺňalo požiadavky ergonómie.

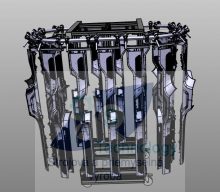

Vývoj, návrh a konštrukcia závesov AUDI A3 Limo do striekacej linky

Požiadaviek na tento projekt bolo naším zákazníkom zadefinované hneď niekoľko:

- muselo sa znížiť nanášanie lepidla na diel

- muselo sa zamedziť kolíziám medzi závesmi a robotmi

- striekacia hlava robota musela mať všade prístup a dodatočné nanášanie lepidla operátormi štetcom bolo neprípustné

- Všetky závesy museli byť ľahko opraviteľné

Jestvujúce závesy boli pozvárané z oceľových profilov a časom sa pri manipulácii ohli. Po bližšej analýze bolo zistené že každý z týchto závesov je tým pádom istým spôsobom prototyp nakoľko každý je inak zahnutý či už po kolízií s robotom alebo neopatrným zaobchádzaním.

Nové závesy pozostávali z rámov z odľahčených konštrukčných hliníkových profilov, výpalkov a frézovaných úchytov. Výpalky kopírovali kontúry plastového výlisku a slúžili ako krytovanie proti nežiadúcemu zastriekaniu niektorých častí výlisku. Na výpalky sa naniesla PTFE vrstva (teflon), ktorá umožňuje ľahké odtránenie zaschnutého lepidla.

Po odsúhlasenom návrhu bol zostrojený prototyp zadefinované korekcie. Následne prebehla sériová výroba závesov a prebehla úprava programu robotov v lepiacej linke. Výsledkom bolo zníženie spotreby lepidla, tvrdidla a šrotu až do výšky 120 000 €/rok.